Wolfach. In ihrer 100-jährigen Geschichte hat sich die Carl Leipold GmbH von einer Lohndreherei zum Systemanbieter für Präzisionsdrehteile entwickelt. Bereits in vierter Generation fertigt das Familienunternehmen aus Wolfach Lösungen für unterschiedliche Branchen. Den Grundstein dafür legte der gebürtige Thüringer und gelernte Mechaniker Carl Leipold. Als er nach dem Ersten Weltkrieg Arbeit suchte, ließ er sich in Nußbach bei Triberg nieder. 1919 gründet er ohne eigenes Startkapital seinen eigenen Betrieb.

Die Umstände der Nachkriegsjahre waren zwar widrig, doch die Goldenen Zwanziger brachten für Leipold den Aufschwung: 1927 zog das Unternehmen an den heutigen Sitz in der Vorstadtstraße in Wolfach. Gegen den Trend investierte Carl Leipold in den Jahren der Weltwirtschaftskrise und vergrößerte die Fabrik. Mit Beginn des Zweiten Weltkriegs stockte allerdings die Entwicklung. Leipold-Arbeiter mussten vermehrt an die Front. Der Betrieb selbst wurde zwangsweise umgestellt und produzierte kriegswichtige Güter. Auch bei Leipold wurden in dieser Zeit Zwangsarbeiter eingesetzt – die Leipold-Gruppe beteiligt sich daher am Stiftungsfonds „Erinnerung, Verantwortung und Zukunft“, wie es in der Pressemitteilung zum Firmenjubiläum heißt.

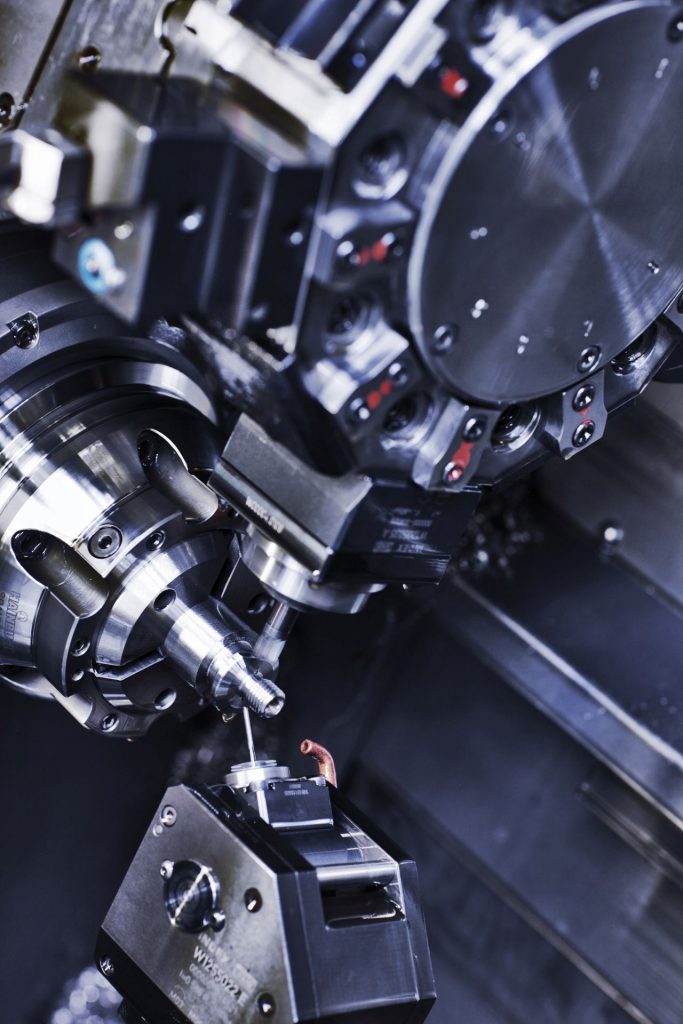

In der Zeit nach dem Zweiten Weltkrieg nahm der Betrieb wieder Fahrt auf. Carl Leipold leistete Pionierarbeit, konzipierte neue Drehautomaten, verarbeitete dabei Material erstmals vom Ring. 1953 zählte das Unternehmen 40 Mitarbeiter, bis zum 50-jährigen Bestehen 1969 stieg deren Zahl auf 100. Leipold entwickelte sich zu einem der wichtigsten Arbeitgeber Wolfachs. Maßgeblich dafür war Carl Leipolds Schwiegersohn Ludwig Schiefer, der damals schon im Unternehmen mitarbeitete. Nach Carl Leipolds Tod 1979 übernahm er die Verantwortung, starb jedoch drei Jahre später plötzlich. Sein Sohn Karl-Heinz Schiefer rückte früher als geplant ins erste Glied. Der Betrieb zählte damals 124 Mitarbeiter. Der Enkel des Firmengründers formte Leipold von einem großen Handwerksbetrieb zu einem Industrieunternehmen mit standardisierten Abläufen und Verfahren. Er baute nicht nur einen unternehmenseigenen Vertrieb auf. Bereits zu dieser frühen Zeit investierte er in die digitale Infrastruktur. Leipold startete die Fertigung neuer Produkte insbesondere für Automotive, Industrietechnik und Elektrotechnik. Das Unternehmen verarbeitet Kupfer- und Stahllegierungen sowie Aluminium und Titan – 50 Prozent der hochkomplexen Produkte produziert es heute aus Edelstahl. 1997 wurde Leipold die erste Dreherei in Europa und das erste Unternehmen im Kinzigtal mit einem Öko-Audit nach der EG-Öko-Verordnung.

2012 übernahm die vierte Generation die Verantwortung: Karl-Heinz Schiefers Sohn Pascal wurde neuer Geschäftsführer der Carl Leipold GmbH. Neben der Spezialisierung in verschiedenen Branchen trieb er die Investitionen in neue Technologien voran. 2017 realisierte er die Verdoppelung der Produktionsfläche im 1999 eröffneten US-Werk. Aktuell schiebt er die Produktionserweiterung in Wolfach an. „Mit unseren Bestrebungen bekennen wir uns klar zum Produktionsstandort Wolfach“, sagt Schiefer. Der Unternehmenserfolg fuße bis heute insbesondere auf dem Know-how der Mitarbeiter, betont er. Teilweise in dritter Generation arbeiten Männer und Frauen bereits bei Leipold – es gibt sogar noch Pensionäre, die alle vier Führungsgenerationen erlebt haben.

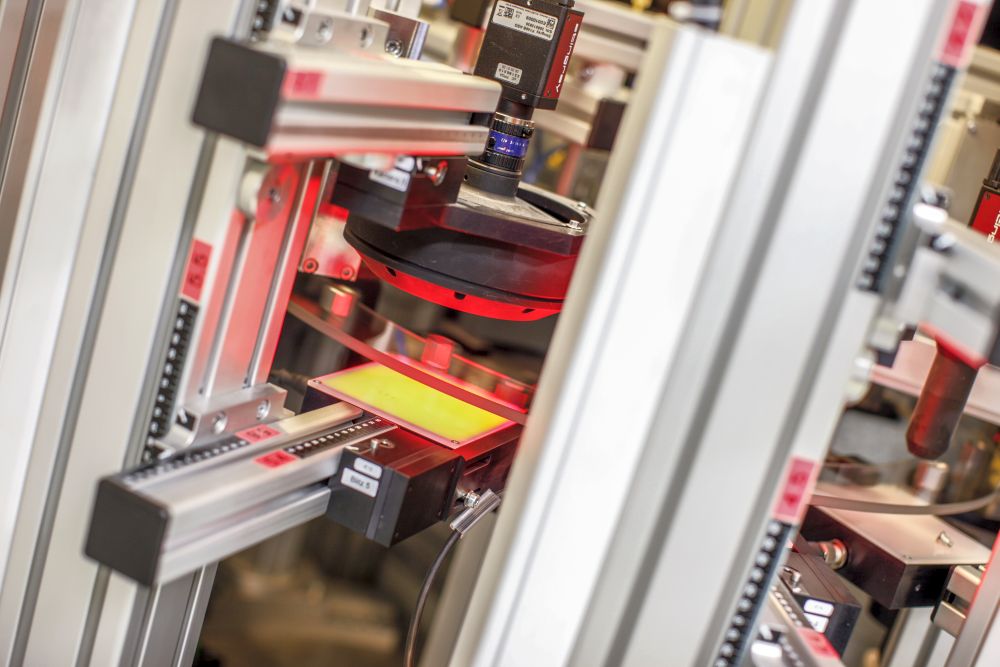

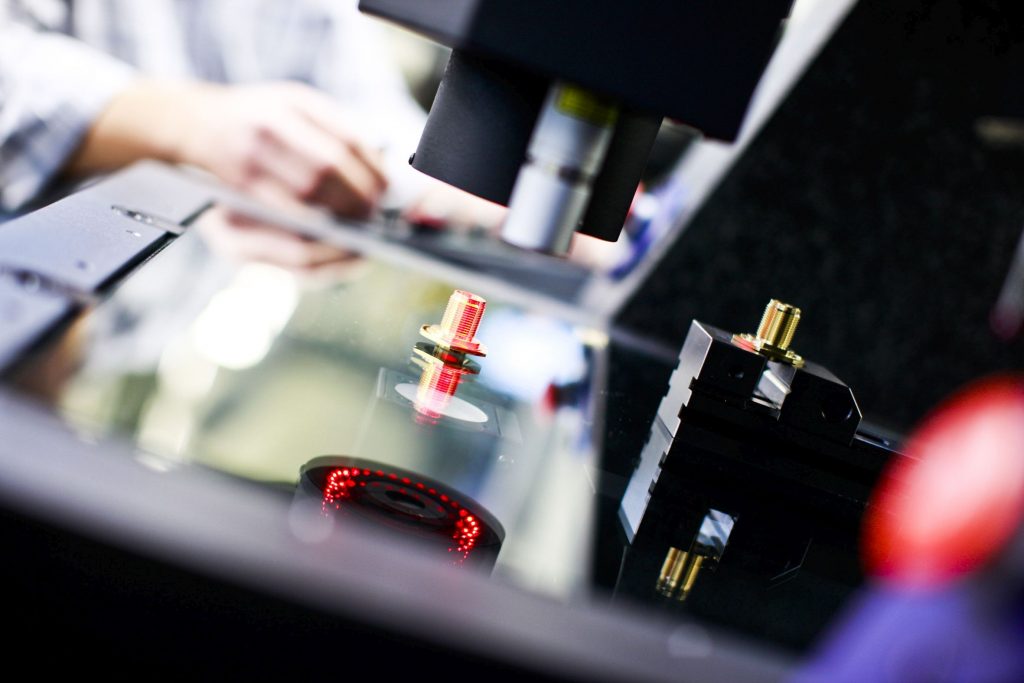

Neben dem Hauptsitz in Wolfach unterhält Leipold Produktionsstandorte in Dransfeld (Niedersachsen, seit 2000) und Windsor (USA). 360 Mitarbeiter sind insgesamt beschäftigt. Vergangenes Jahr setzte Leipold 62 Millionen Euro um. Der Maschinenpark umfasst acht Gruppen mit circa 170 Produktionsmaschinen. Auf ihnen werden circa eine Milliarde Präzisionsteile pro Jahr gefertigt – zum Beispiel für Kraftstoffführungen, Sensoren, Steuergeräte und Schweißdüsen. Die Kunden kommen heute aus der Automotive- und Luftfahrtbranche (Letztere seit 2016) sowie den Bereichen Connectivity und Industrietechnik.

tp/sum