Der 3D-Metalldruck eröffnet auch dem Mittelstand im Südwesten neue Möglichkeiten, sagt Thomas Viebrans. Man muss sich nur trauen, diese neue Welt erkunden zu wollen…

Ein künstliches Knie aus dem Drucker? Eine passgenaue Knochenplatte fürs gebrochene Bein? Ein Bauteil für Luxus-

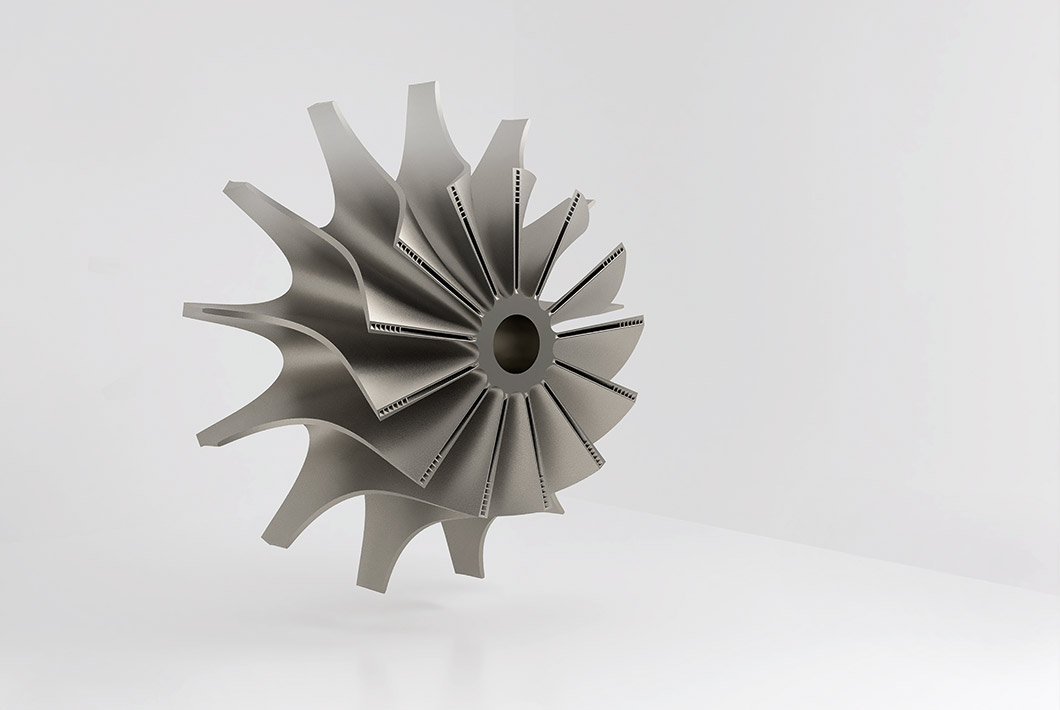

autos auf Knopfdruck? Science-Fiction ist das längst nicht mehr. Im Gegenteil. In der Medizintechnik, im Maschinenbau, in der Luft- und Raumfahrt oder bei Autoherstellern wie Bugatti oder BMW entstehen heute hochpräzise und sehr leichte Bauteile, die mit klassischen Verfahren kaum oder gar nicht herstellbar wären.

Und trotzdem: In vielen mittelständischen Unternehmen hierzulande ist die Technologie noch kaum angekommen. „Dabei steckt im 3D-Metalldruck so viel Potenzial, vor allem, wenn es um die Produktion von Kleinserien geht“, sagt Thomas Viebrans. Er war über 30 Jahre selbstständiger Unternehmer und arbeitete bereits mit 3D-Druck, bevor die Technologie den meisten Menschen überhaupt ein Begriff war. In seinem Unternehmen, VMR in Mönchweiler, fertigte er alles von der klassischen Zerspanung über den Werkzeugbau bis hin zur Kunststoffverarbeitung. 2014 hat VMR das Produktprogramm um den Bereich Metall-3D-Druck erweitert. „Wir waren einer der ersten Dienstleister im Südwesten, der dieses Verfahren anbieten konnte.“ In den vergangenen acht Jahren in seinem Unternehmen (danach verkaufte er VMR) investierte er mehr als fünf Millionen Euro in Metall-3D-Drucker – mit Erfolg. Wenig später gründete Viebrans, der sich mit 58 noch nicht ganz aus dem Berufsleben zurückziehen wollte, mit V-Concepts ein Schulungszentrum in Villingen, um sein Know-how in Sachen

3D-Metalldruck weiterzugeben.

Denn genau daran mangele es in Deutschland: „Die Technologie ist hochkomplex. Viele Unternehmen wissen gar nicht, was technisch möglich ist – oder was sie dafür brauchen“, so Viebrans. CNC-Fräsen kennt jeder, doch der Metall-3D-Druck sei eine ganz andere Liga. Fehlendes Wissen gepaart mit typisch deutscher Skepsis bremse die Entwicklung. „Die USA und China sind uns da um hunderte Prozent voraus.“ An seinem 3D-Drucker aus dem Hause Trumpf bringt er Unternehmern, Ingenieuren, Entwicklern, Konstrukteuren und Facharbeitern nicht nur die Technologie nahe, sondern auch deren Wertschöpfung und Nutzen.

Wie funktioniert Metall-3D-Druck?

Beim Metall-3D-Druck, also der additiven Metallfertigung, wird Material nicht wie beim Fräsen weggenommen, sondern Schicht für Schicht aufgebaut. „Man stellt sich das am besten vor wie ein Laserdrucker, der statt Tinte Metallpulver verwendet“, erklärt Viebrans. Das Pulver wird auf einer Substratplatte verteilt und mittels Laser gemäß den Konstruktionsdaten verschweißt. Nach jedem Schweißvorgang wird die Substratplatte ein Stück nach unten gesetzt, die neue Schicht aufgetragen und verschmolzen – und das in Formen, die mit konventionellen Verfahren teils unmöglich wären. Ein Riesenvorteil: Die Bauteile können innen hohl sein, komplexe Kühlkanäle aufweisen oder bionische Strukturen haben, die extrem leicht sind. „Nach der Optimierung durch den 3D-Druck konnten wir aus einem Bauteil, das ursprünglich 3,5 Kilo gewogen hat, ein Bauteil machen, das nur noch 400 Gramm gewogen hat. Eine Gewichtsreduzierung von 90 Prozent bei gleicher Funktionalität.“

Und für wen eignet sich der Metall-3D-Druck? Der Einsatzbereich ist breit, aber vor allem dort interessant, wo kleinere Stückzahlen – zehn, hundert oder vielleicht auch tausend Teile – benötigt werden oder wo besonders komplexe Geometrien gefragt sind. In der Medizintechnik etwa, wo es um spezielle Implantate geht, vom Kniegelenk bis hin zu Schädelplatten. Ein spektakuläres Beispiel, das Viebrans nennt, stammt aus der Luxusautomobilbranche: Bei Bugatti verursachte eine überhitzte Platine wiederholt Ausfälle. Die Lösung aus dem Drucker: ein Halter mit integrierten Kühlkanälen. Das Problem war beseitigt – ganz ohne riesigen Entwicklungsaufwand.

Ein 3D-Drucker für Metallteile ist keine kleine Investition. „Man sollte realistisch mit 250 000 bis 500 000 Euro rechnen – je nach Größe und Ausstattung“, sagt Viebrans. Hinzu kommen die Peripherie, CAD-Know-how und Personal, das sich in die Technologie einarbeiten muss. Doch das muss nicht sofort passieren. „Ich empfehle Unternehmen, erst über einen Dienstleister in 3D einzusteigen. Oder sie kommen zu uns, lassen sich schulen und bewerten danach, ob sich die Investition lohnt.“ Gemeinsam mit der IHK bietet er sogar ein fünftägiges Schulungsprogramm an, mit dem Teilnehmer die Technologie und deren Nutzen für das eigene Unternehmen einschätzen lernen.

„Der 3D-Druck mit Metall gehört zu den spannendsten Entwicklungen in der Industrie – trotz höherer Kosten und aufwendiger Material-

aufbereitung im Vergleich zum Kunststoff-3D-Druck“, sagt Marvin Lehmann, Referent Innovationsmarketing bei der IHK Schwarzwald-Baar-Heuberg. Wer das Potenzial richtig nutzen wolle, müsse jedoch umdenken: Statt bestehende Teile einfach zu kopieren, geht es darum, sie ganz neu zu denken – leichter, effizienter, besser. Hier kommt der kreative Ansatz des Design Thinking ins Spiel, der die Konstruktion gezielt auf die Möglichkeiten der additiven Fertigung ausrichtet. „Vor allem braucht es neues Know-how in der Konstruktion. Genau deshalb sind Schulungen derzeit stark gefragt – Ingenieure, Techniker und Entwickler möchten lernen, wie sie Bauteile gezielt für den 3D-Druck entwerfen und verbessern können.“

Daniela Santo

Ausbildungslehrgang

Die IHK Schwarzwald-Baar-Heuberg bietet mit Thomas Viebrans ab dem 15. September eine Ausbildung zum Additive Expert an.

Die Teilnehmer erarbeiten sich an fünf Tagen mit praktischen Beispielen die Themengebiete des Metall-3D-Drucks. Mehr Infos gibt es hier.