1 | 2018

Wirtschaft im Südwesten

9

Modelle werden einzelne Teile ebenfalls gedruckt – und

auch für Funktionsmodelle: „Ein Stuhl besteht aus 120

Teilen, die miteinander funktionieren müssen.“ Wollen

die Entwickler zum Beispiel wissen, wie ein Hebel zur

Höhenverstellung arbeitet oder ob die Befestigung

des Polsters mit einer Leiste gut klappt, drucken sie

auch diese Teile. Oder sie lassen sie von einem Dienst-

leister drucken, zum Beispiel aus Polyamid 12, einem

Kunststoff mit besonderer Festigkeit. Günstiger und

schneller als die Einzelteile zu fräsen oder zu gießen

ist das allemal.

Prototypen zu drucken, sei seit 20 Jahren gang und

gäbe, sagt Grasse. Aktuell starte das Unternehmen

ein Projekt zu 3D-Druck in der Fertigung. „Wir wol-

len das Additiv Manufacturing nicht verpassen und

Erfahrungen sammeln, wo es Sinn machen könnte.“

Sicher nicht bei Standardbauteilen der Bestseller, von

denen Sedus auch mal 60.000 Stück verkaufe. Aber

vielleicht bei Einzelteilen, die der Kunde individuell

bestimmen kann, wie etwa bestimmte Stützstruktu-

ren im Polster. „Das Projekt ist noch ergebnisoffen“,

betont Grasse.

D

er Sensorhersteller Sick in Waldkirch hat sich

vor sechs Jahren den ersten 3D-Drucker gekauft,

er arbeitet mit flüssigem Kunststoff, der mit UV-

Licht ausgehärtet wird. „Damit drucken wir Muster, um

Funktionen zu prüfen“, sagt Reinhard Faiß, Gruppen-

leiter Rapid Prototyping. Weitere Einsatzfelder seien

Messeexponate – oder auch einzelne Hilfsmittel für

Montagen. Inzwischen ist noch eine Lasersinter-Anlage

für Polyamid dazugekommen, mit der sich bestimmte

Teile für Sondermaschinen drucken lassen. „Aufträge für

Druckverfahren, die wir nicht selbst können, vergeben

wir an Dienstleister“, sagt Faiß. Sick habe mehr als fünf

Jahre Produkte aus 3D-Druckern gekauft, bevor eine ei-

gene Maschine angeschafft wurde. „In dem Bereich tut

sich sehr viel Interessantes“, sagt Faiß. Spannend seien

zum Beispiel Technologien, die verschiedene Materialien

gleichzeitig drucken können.

N

och deutlich weiter in die Zukunft weist das

ebenfalls vom BMBF geförderte Projekt „3D-

Bio-Net“. Sein Ziel: der Druck von lebendem

Gewebe. „Wir sind ein Verbund von Forschungsinsti-

tuten mit kleinen und mittleren Unternehmen – man

muss bei diesen Themen nicht warten, bis die Großen

einen Trend setzen“, sagt Peter Koltay. Der promovierte

Physiker vom Institut für Mikrosystemtechnik (IMTEK)

der Uni Freiburg ist Sprecher des Projekts; das von ihm

gegründete Biotechunternehmen Bio Fluidix ist ebenso

dabei wie die Freiburger Firma Cell Genix, die Unikli-

nik und weitere. „Es geht um die additive künstliche

Herstellung von lebenden Geweben und Organen“,

sagt Koltay. Ein Drucker soll das Gewebe Schicht für

Schicht direkt aus lebenden Zellkulturen aufbauen,

zum Beispiel ein Stück funktionsfähige Knochen oder

Niere. „Die ‚Tinte‘ des Druckers besteht aus Zellen und

Hydogelen“, sagt Koltay, „das Material ist lebendig und

kann auch entsprechend geschädigt werden.“ Das be-

deutet eine Reihe zusätzlicher Schwierigkeiten, von der

Frage nach geeigneten Baumaterialien über mögliche

Veränderungen der Zellen bis hin zur Nährstoffversor-

gung des Gewebes während des Druckens.

Das Projekt will in drei Jahren Hard- und Software

für einen generischen 3D-Bio-Printer entwickeln und

zwei Beispielanwendungen auf den Weg bringen: Ein

sogenanntes Organ-on-chip, das heißt funktionsfä-

higes Organgewebe, an dem zum Beispiel Wirkstoffe

im Reagenzglas getestet werden können. Langfristig

könnten solche lebenden Modelle der personalisierten

Medizin dienen und Tierversuche ersetzen. Zum ande-

ren wollen die Forscher Knochengewebe für klinische

Anwendungen drucken. Bis zum medizinischen Einsatz

sei es aber noch ein weiter Weg, sagt Koltay: „Wir sind

mitten in der Forschung.“

D

er 3D-Druck habe ein großes Potenzial in

vielen Bereichen, betont Thomas Wolf, Ge-

schäftsbereichsleiter Innovation bei der IHK

Schwarzwald-Baar-Heuberg: „Früher oder später wird

der 3D-Druck eine Standardtechnologie in vielen Pro-

duktionshallen werden.“ Neben dem Prototypenbau,

der Individualisierung in der Medizintechnik und der

Biotechnologie nennt Wolf auch Veränderungen für

Konsumenten: „Wenn ich zum Beispiel eine seltene

Jacke habe, an der ein Knopf fehlt, kann ich mit meiner

Webcam und entsprechender Software einen anderen

Knopf scannen, die Datei an einen Dienstleister schi-

cken und erhalte einen ausgedruckten Ersatzknopf.“

Solche „Mass Customization“ genannte, indivi-

dualisierte Produktion von Massenartikeln werde

durch den 3D-Druck enorm zunehmen – von der

bloßen Farbgestaltung durch den Kunden bis etwa

zu Sportschuhen mit passgenau gefertigten Sohlen.

„3D-Druck wird nicht nur die Industrie verändern“,

sagt Wolf. „Sondern auch das Konsumverhalten der

Leute.“

Thomas Goebel

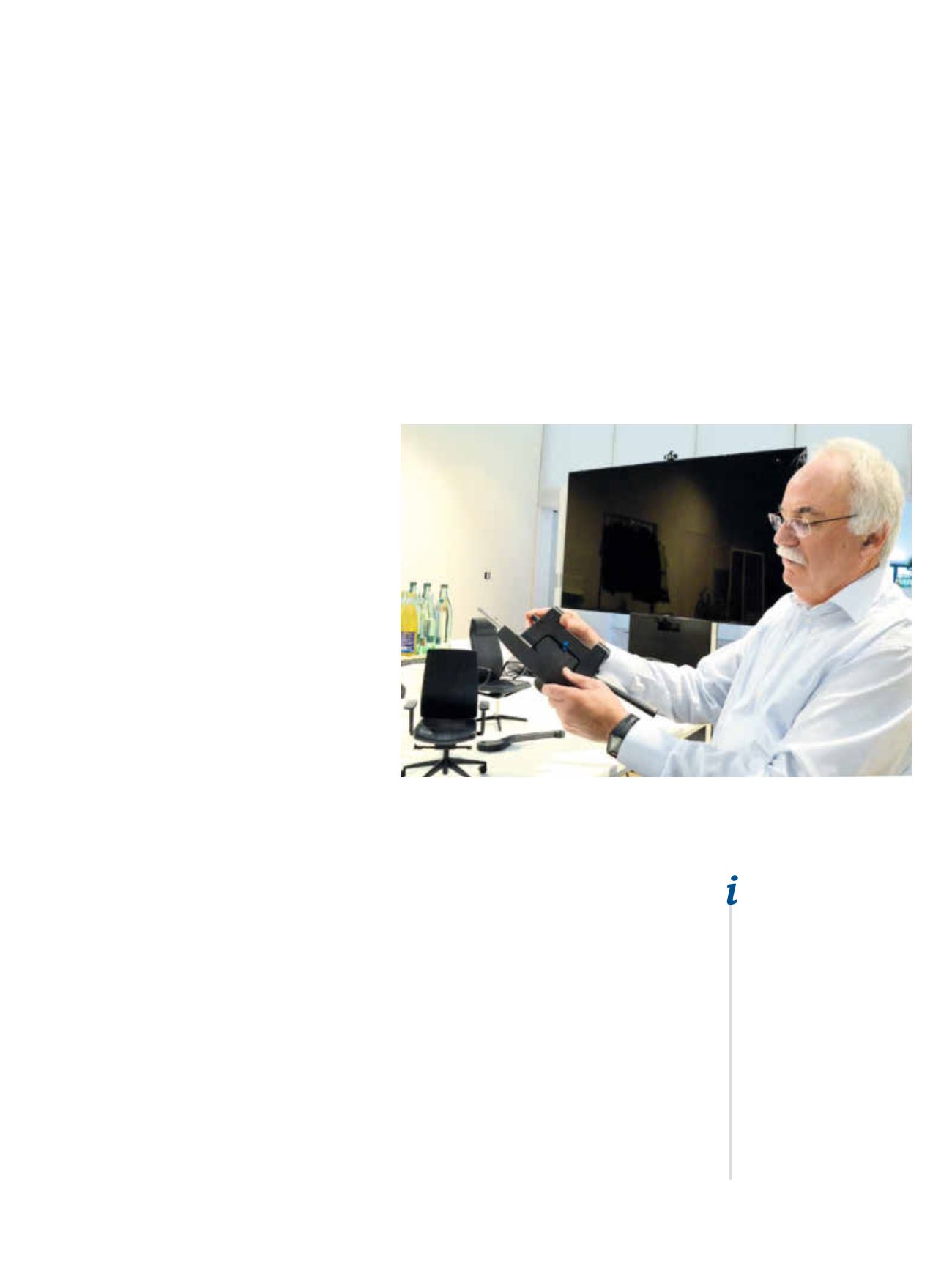

Klaus-Peter Grasse von

Sedus Stoll zeigt ein im 3D-

Drucker gefertigtes Teil eines

Stuhl-Prototyps.

IHK Hochrhein-Bo-

densee:

Sunita Patel,

Tel. 07531 2860-126,

sunita.patel@ konstanz.ihk.deIHK Schwarzwald-

Baar-Heuberg:

Thomas Wolf,

Tel. 07721 922-515,

wolf@vs.ihk.deIHK Südlicher Ober-

rhein:

Philipp Klemenz,

Tel. 0761 3858-269,

philipp.klemenz@ freiburg.ihk.deBild: Goebel